vol.13 株式会社東芝 都鳥 顕司さん

2022年2月28日掲載

開発者

都鳥 顕司(とどり けんじ)

株式会社東芝 研究開発センター ナノ材料・フロンティア研究所 トランスデューサ技術ラボラトリー

- 1986年3月

- 北海道大学 理学部 物理学科 卒業

- 1988年3月

- 北海道大学 理学研究科 物理学専攻 修士修了

- 1988年4月

- 株式会社東芝 入社 ULSI研究所所属

- 1990年4月

- 株式会社東芝 研究開発センター所属

はじめに

パリ協定の目標達成に向けCO2排出を伴わない再生可能エネルギーの総量を増やす必要がある中、現在の太陽電池の主流である結晶シリコン太陽電池は設置条件に重量等の制限があり、普及に限界のあることが問題となっています。その解決のため、設置形態に制限が少なく都市や自然景観に溶け込む、軽量でフィルム型の高効率太陽電池の研究開発を進めています。東芝では、小面積のガラスセルでの条件では高効率が実証されている「塗布型ペロブスカイト太陽電池」について、軽量フレキシブルなフィルム上での形成に展開し、さらに、独自のメニスカス印刷技術を応用した高精度な成膜プロセスの開発等により、実用レベルの高効率かつ大面積性を併せ持つ軽量フレキシブル太陽電池モジュール(面積703cm2)を作ることに成功しました。本技術は、太陽電池による発電量拡大の加速をもたらし、CO2排出量削減に大きく寄与することが期待されます。

なお、本研究開発は、NEDOの委託事業「高性能・高信頼性太陽光発電の発電コスト低減技術開発(P15003)/革新的新構造太陽電池の研究開発/ペロブスカイト系革新的低製造コスト太陽電池の研究開発(超軽量太陽電池モジュール技術の開発)」を受けて実施したものです。

開発ストーリー

1.フィルム型ペロブスカイト太陽電池の概要

ポリマーフィルム基板上に作製できる塗布型太陽電池としては、有機薄膜太陽電池、色素増感太陽電池、及びペロブスカイト太陽電池が知られています。これらの中でペロブスカイト太陽電池は、塗布型太陽電池の中で最も高いエネルギー変換効率が報告されています。ペロブスカイトの名称は、光を吸収して電荷を発生する活性層材料がペロブスカイト結晶構造であることに由来し、具体的な材料は多数存在しますが、太陽電池に適用されるペロブスカイト結晶は有機と無機のハイブリッドの多結晶型となっています。標準的な活性層材料にはヨウ化鉛メチルアンモニウムCH3NH3PbI3 があります。

ペロブスカイト太陽電池の代表的な特長を4つ述べますと、第1は塗って作れる点で、フィルムの上に塗ればフィルム状の太陽電池が作製できます。第2は高効率が可能ということで、2021年12月時点で0.0954cm2という小さな面積ですが、単結晶シリコン太陽電池と同程度のエネルギー変換効率25.5%が報告されています[1]。第3は発電活性層が薄く、有機無機ハイブリッドのペロブスカイト結晶は柔らかいため、降ってくる雹や石等で割れることはないため、結晶シリコン太陽電池やガラスフィルムを使用した太陽電池のように厚いガラスで保護する必要がなく、薄いフィルムの保護で十分であり、軽量性を図ることができます。第4は桐蔭横浜大学の宮坂教授が発案した太陽電池であり、日本発の技術と言えることです。

[1] Green, M. A. et al. Solar cell efficiency tables (version 59). Progress in Photovoltaics Research and Applications. (2022), 30, p.3-12.

2.高効率化技術の開発

2-1. 問題点

ペロブスカイト太陽電池の構造は、メソスコピック型とプレーナ型がありますが[2]、私たちはポリマーフィルムを基材に用いることから、150℃以下の低温形成とマッチングが良いプレーナ型セル構造を選択しました。ペロブスカイト太陽電池は小面積セルでは結晶シリコン太陽電池並みのエネルギー変換効率が報告されていますが、大型のモジュールでは低い変換効率の報告しかなく、特にフィルム型モジュールは報告数そのものが少ない状況です。

大型のフィルム型ペロブスカイト太陽電池モジュールの高効率化に向けた大きな問題点を挙げると、①ペロブスカイト層の大面積の均一成膜が難しい、②フィルム基板上でのモジュールへの加工が難しい、③フィルム向け透明電極のシート抵抗が高い、というものがあります。

[2]東芝レビュー Vol.73、No3 (2018年5月) P13

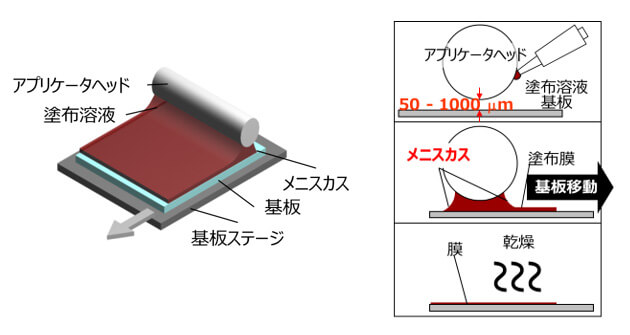

2-2.ペロブスカイト層の成膜技術

私たちは独自ノウハウを多く導入した「メニスカス塗布技術」(図1)を有しており、ペロブスカイト太陽電池の大面積化という課題を解決するためにこの技術を適用しました[2]。メニスカス塗布は印刷技術の一種であり、フィルム基板とアプリケータヘッドの間に設けたギャップに塗布溶液を注入し、表面張力に由来するメニスカス(円弧状の液面)がギャップに形成された状態で、フィルムを移動して成膜する技術です。従来からのスピンコート法に比べて、薄膜をより均一に且つ大面積に塗布できる特長があります。モジュールはセルを直列に接続した構造であるため、特性の悪いセルが存在するとモジュール全体の特性が低下するので、大面積の均一化塗布が非常に重要となります。

図1.メニスカス塗布技術

ペロブスカイト層の成膜は、原料となる2種類の溶液の2段階塗布による“2-ステップ法”で行いました。MAPbI3の場合、PbI2固体膜を形成した後、ヨウ化メチルアンモニウム(MAI)を塗布し、PbI2固体膜とMAI溶液を反応させてMAPbI3を形成します。当初、インクのはじき等で欠陥が生じましたが、PbI2層の塗布印刷条件を改良することによって、これらの欠陥を改善することに成功し、発電現象が確認できるサンプルが得られるようになりました。また、PbI2インク条件やPbI2層の後処理条件の改良、およびMAIインク組成の改良によって500nmより長波長側の吸光度を向上させることができました。さらに、塗布条件や乾燥条件を最適制御することによりペロブスカイト多結晶膜の均一性が向上し、セルごとの特性ばらつきを低減できました。

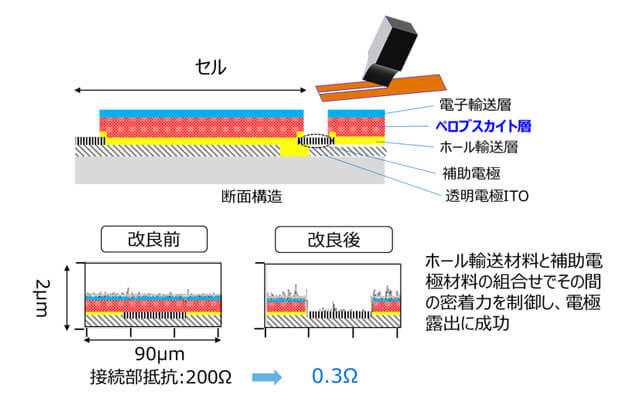

2-3.スクライブ加工技術

モジュール構造は、集積化モジュールを選択しました。透明電極を用いる場合、そのシート抵抗がモジュール特性に影響を与え、電荷が移動するセル幅を短くする必要があるからです。モジュールを形成するには、 パターニングしたITO(酸化インジウムスズ)透明電極の上に、”べた”で大面積に、ホール輸送層、ペロブスカイト層、電子輸送層を塗布し、セル分離としてスクライブを行います。スクライブ法としては、製造コストの観点からメカニカルスクライブを選択しました(図2)。電荷輸送層とペロブスカイト層を分離するスクライブでは、多層膜を除去してセル間の補助電極を露出させることが重要です。ガラス基板であれば、比較的容易にスクライブが可能ですが、柔らかいポリマーフィルムは難しくなります。具体的には、刃圧が強いと補助電極や透明電極、フィルムが破損し、刃圧が弱いと刃が膜上を滑って補助電極上の膜を除去できないという問題が生じます。そこで刃圧の調整に加えて、補助電極材料とその上部のホール輸送層材料の組み合わせを最適化したところ、補助電極上の膜を良好に除去することができ、スクライブ後に形成した金属電極(陰極)と補助電極の接続抵抗は、ガラス基板上で試作した場合と同程度の0.3Ωに低減できました(図2)。この値はセルの直列抵抗に比べて十分に低く、接続抵抗の発電特性への影響は無視できます。

図2.フィルム基板用スクライブ技術によるセル分離プロセス

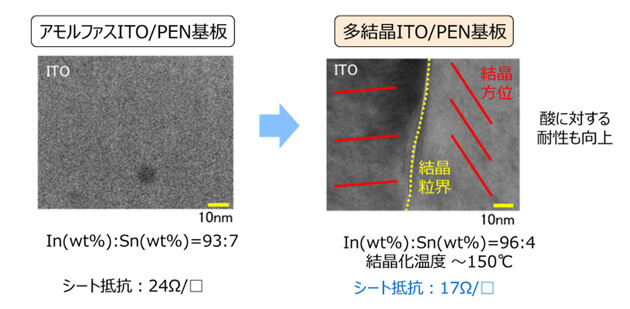

2-4.透明電極技術

通常、ガラス基板上に形成する透明電極ITO(酸化インジウムスズ)は多結晶ですが、ポリマーフィルム基板の場合、成膜温度を低くする必要があるため、シート抵抗の高いアモルファスITOが用いられます。本開発では、ITOのインジウムとスズの質量比を93:7から96:4に変えることにより、成膜後の150℃による低温加熱によってアモルファスITOを多結晶化することができました(図3)。その結果、アモルファスITOでは24 Ω/□であったシート抵抗を17 Ω/□まで低減することができ、太陽電池の発電効率の低下を抑制することができました。

図3.透明電極ITOの低温プロセスにおける多結晶化及び低抵抗化

2-5.大面積フィルム型ペロブスカイトモジュールの特性

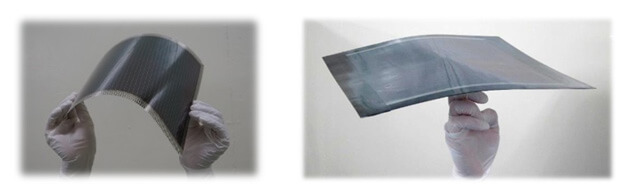

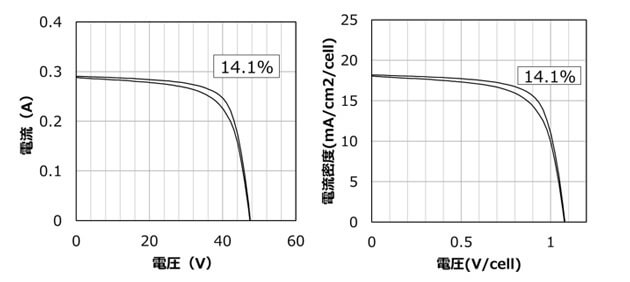

上記の技術等により、24.15cm×29.10cm(面積703cm2)サイズのフィルムモジュールで変換効率14.1%を観測しました。大型のフィルムモジュールの変換効率としては世界トップです(2021年当時当社調べ、2022年1月時点では15.1%まで向上)。図4に、24.15cm×29.10cmサイズフィルムモジュールの外観、図5に電流-電圧(I-V)特性を示します。

図4. 24.15cm×29.10cmサイズフィルムモジュールの外観

図5. 24.15cm×29.10cmサイズフィルムモジュールのI-V特性

左図はモジュールのI-V特性であり、右図はセル電圧と電流密度の関係を示したものです。

夢・今後の目標

今後は、エネルギー変換効率を向上させるとともに、耐久性を長期化して発電コストを低減し、都市のいたるところにこのフィルム型ペロブスカイト太陽電池を設置したいと考えています。さらに太陽電池の存在感を無くすとともに、省エネを意識することなく自由に電気を使える社会にしたいと思っています。

学生へのメッセージ

企業の研究開発は、大学と異なり良い研究をすることだけが目的ではありません。基礎研究であっても、その成果としての技術が世の中の役に立ち、受け入れてもらえるものでなくてはなりません。そういう意味では、成功した姿や製品コンセプトを研究開始時点から考え、分かりやすく示すことが重要と考えています。ただし、同じイメージを持ち続けるのではなく、社会状況に応じて変化させていくことも大事です。

フィルム型太陽電池技術について言えば、8、9年ほど前に普及型の半分程度の重量の太陽電池モジュールを展示会で見たことがきっかけでした。この軽量性をとことんまで突き詰めれば面白い製品ができ、世の中に普及するのではないかと思いました。その後、市場を調査してみると、普及している結晶シリコン型太陽電池では重くて設置できない建屋が相当数存在することが分かり、また、非常に軽量なアモルファスシリコン太陽電池では、エネルギー変換効率が結晶シリコン太陽電池よりかなり低いということも分かりました。さらに、一部のメガソーラーの景観の問題も報道され始め、それらの状況を鑑み、都市における電力の地産地消と都市景観を損なわない再生可能エネルギーの大規模発電のイメージを立案しました。2015年度よりNEDOプロジェクトを活用して高効率で軽量なフィルム型ペロブスカイト太陽電池の研究開発を進めましたが、2020年に政府より2050年に向けてカーボンニュートラルへの指針が示され、本技術が大きく注目されるようになりました。2021年には電気科学技術奨励賞やCEATEC経済産業大臣賞、カーボンニュートラル部門グランプリを受賞しましたが、製品イメージとその重要性を理解して頂いたことが大きな要因の一つと考えています。