vol.9 関西電力株式会社 生駒 慎吾さん

2018年1月31日掲載

開発者

生駒 慎吾(いこま しんご)

関西電力株式会社 電力システム技術センター 架空送電グループ

- 1998年

- 京都大学工学部電気系学科卒業

- 2000年

- 京都大学大学院工学研究科電気工学専攻修士課程修了

- 同 年

- 関西電力株式会社入社、工務部門に配属、現在に至る。

はじめに

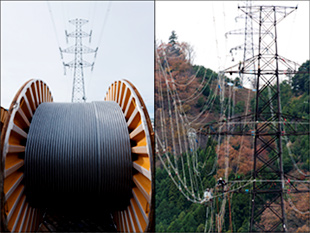

図1 架空送電線

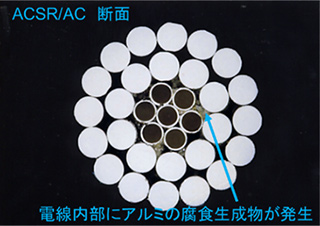

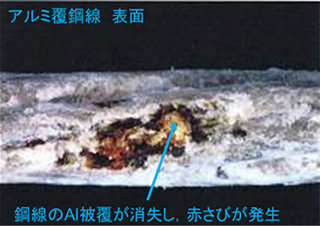

発電所で発電された電気は、鉄塔に架線された架空送電線や地下に敷設された電力ケーブルで変電所まで送られ、配電線を通じてお客さまへ届けられます(図1)。架空送電線には、主に導体にアルミニウムを用いた裸電線(被覆がなく、導体がむき出しになっているもの)であるアルミ覆鋼心アルミより線(以下、ACSR/AC)が使用されています。しかしながら、海岸に近い地域を経過する送電線の一部において、大気中に含まれる塩素イオンなどが原因により電線内部で腐食を起こし、錆や腐食生成物が観測されました(図2)。電線の内部腐食が進行していくと電線の強度が徐々に低下し、最悪の場合、電線の断線によって停電が発生するおそれがあります。

この点を踏まえ、今回、設備の信頼性向上を目的として、ACSR/ACよりも耐食性に優れた「耐食電線」を開発しましたのでご紹介いたします。

図2 腐食事例

開発の背景

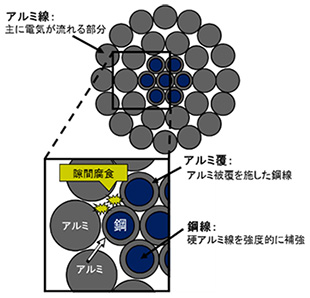

図3 アルミ電線腐食のメカニズム

ACSR/ACは、アルミ被覆が極めて強靭かつ化学的に安定な酸化皮膜を形成するため耐食性に優れています。しかし、海から運ばれてくる塩素イオン等が電線内部の隙間に入り込むと、間隙腐食※1によりアルミ被覆の酸化皮膜が徐々に破壊されます。さらに、腐食環境が激しくなると、アルミ覆鋼線のアルミ被覆が消失し鋼が露出します。鋼が露出すると、鋼線と内層アルミ線(Al)との接触部で異種金属接触腐食※2が生じるため、内層アルミ線が急速に腐食します(図3)。そこで、アルミ被覆部分の耐食性を向上させることで間隙腐食や異種金属接触腐食を抑制できる高い耐食性能を有した新型電線の研究開発を進めることにしました。

※1 間隙腐食

狭い間隙に水が溜った場合、空気に接する部分と間隙部分とでは、水の溶存酸素濃度が異なるため、濃淡電池が形成され、腐食が起こります。間隙腐食は、異種金属接触腐食に比べれば、緩慢であると言われています。

※2 異種金属接触腐食

金属は、腐食環境で自己より電極電位の高い金属と接触した場合に、著しい腐食を受けます。これは両金属の接触により局部電池が形成され電気化学的腐食が起きるためです。異種金属の接触腐食には必ず電解質となる湿分の存在が必要です。特に海岸地帯では、多量の塩分の存在により電解質の導電性が高く、腐食が著しく進行するため注意が必要です。

開発ストーリー

(1)耐食性向上方策の検討

アルミ覆鋼線(以下AC線)のアルミ被覆材の耐食性を向上させるために文献を調査し、3つの方策について評価しました(表1)。その結果、①の方策はAlを高純度化し不純物を改善することで、耐食性が大幅に向上することが期待できますが、製造コストが大幅にアップするため不採用とし、AC線のアルミ被覆を合金化する②および③の方策を採用しました。②の方策のAl-Mn材はAl中に含まれ腐食要因とされるFe、Siの改善効果を期待しました。また、③の方策のAl-Mg材はアルミ被覆の酸化皮膜を強化する効果を期待しました。

表1 耐食性向上方策の検討(文献調査)

| 方策 | 効果 | 耐食性 | コスト | 評価 | |

|---|---|---|---|---|---|

| Al中の不純物の改善 | ①Alを高純度化 | アルミ純度向上により耐食性が大幅にアップする | ◎ | X (3倍以上) | X不採用 (大幅なコストアップのため) |

| ①AlをMnを添加 (Al-Mn合金化) | Mnを含有したアルミ合金により耐食性がアップする。(Al中に含まれる腐食要因であるFe,Siの作用を改善する) | ◎ | 〇 (ほぼ同等) | 〇 採用 | |

| 酸化皮膜の強化 | ③AlにMgを添加(Al-Mg合金化) | Mgを含有したアルミ合金により耐食性がアップする。 (Alの耐食性に寄与する酸化皮膜を強固にする。) | 〇 | 〇 (ほぼ同等) | 〇 採用 |

(2)合金サンプルの試作・評価

まずMnやMgの元素添加率を絞り込むために、実験室で小規模の合金サンプルを鋳造試作し、評価を行いました。しかしながら、当初、実験室レベルでの合金サンプル作製のノウハウがないため合金サンプルの元素添加率の濃度にバラツキが生じ、狙った濃度の合金サンプルを得ることができず大変苦労しました。研究関係者との種々の議論や試行錯誤の結果、アルミ合金を加熱炉から鋳型に鋳造するまでの時間を極力抑制し、さらに鋳型へのアルミ注ぎ込み速度を極力一定とすることで合金サンプルの濃度のバラツキを改善することができました。

合金サンプルを製造する中で、Mnを1.0%以上、Mgを1.5%以上添加すると、加工中に傷や割れ等の欠陥が発生するようになり加工性が低下することが分かりました。

次に、作成した合金サンプルをもとに塩水噴霧と乾燥を繰り返す乾湿サイクル腐食加速試験により耐食性を評価した結果、Mnを0.2%以上、Mgを0.5%以上添加すると、耐食性能が向上することを確認できました。また、元素添加率が高くなるにつれて、耐食性も高くなる傾向があることが分かりました。

以上のことから、製造性、耐食性およびコストを考慮し、Al-Mn合金組成を0.2%~1.0%、Al-Mgの合金組成を0.5%~1.5%の範囲に絞り込みました。

(3)耐食電線の製造性評価

合金サンプルの試作により元素添加率を絞り込むことができましたので、実製造機を用いてAl-Mn0.2%、0.5%、1.0%、Al-Mg0.5%、1.0%、1.5%の耐食電線を試作し、製造性を評価しました。その結果、問題なく安定製造できるのは、Al-Mn0.2%、Al-Mn0.5%およびAl-Mg0.5%であることが分かりました。

(4)耐食電線の耐食性評価

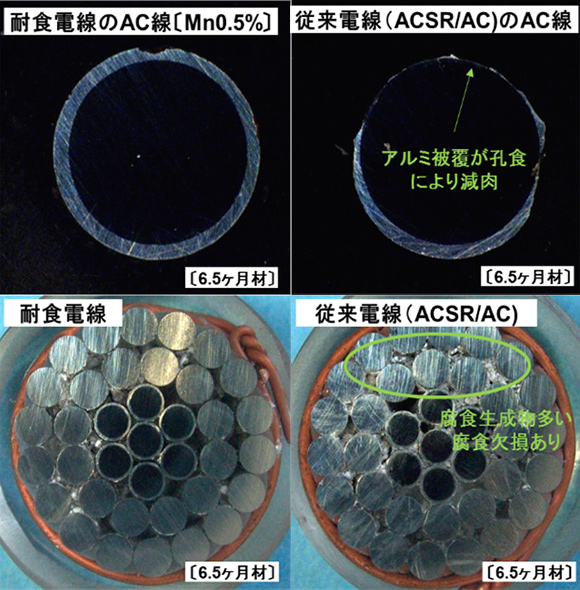

製造性評価において問題なく製造できた3種類の耐食電線(Al-Mn0.2%、Al-Mn0.5%、Al-Mg0.5%)と従来電線であるACSR/ACの計4種類の電線に対して、6.5ヶ月間にわたり乾湿サイクル腐食加速試験を行い、耐食性を評価しました。腐食加速試験後のAl-Mn0.5%の耐食AC線および耐食電線の断面を図4に示します。従来電線のAC線では激しい腐食が認められる一方で、耐食AC線では合金アルミ被覆がほとんど残っており、腐食が大幅に抑制されました。また、耐食電線では従来電線よりもアルミ線隙間の腐食生成物の発生が抑制されました。

耐食性能評価指標として、AC線の孔食深さを測定しました。その結果、図5に示すようにAl-Mn0.5%材の耐食性が最も良好で、孔食深さは従来電線の6割程度に抑制されました。

図4 腐食加速試験後の電線断面(6.5ヶ月材)

図5 孔食深さ比較

(5)耐食電線の一般性能評価

耐食電線の基本的な機械的性能および電気的性能を確認するため各種性能試験を行いました。その結果、導電率以外は全てACSR/ACと同等の性能を保有していました。導電率が低下することで送電ロスが増加しますが、耐用年数の延伸に伴うコストメリットの方が大きいため、トータルコストの低減に繋がります。なお、いずれの合金サンプルもアルミへの添加量がごく微量であるため、添加率による製造コスト差はほとんどありません。

(6)総合評価

以上の各評価を勘案し、耐食性能が最も優れているAl-Mn0.5%材を採用することとしました(表2)。

表2 元素添加率の総合評価

(7)耐食電線の初採用

図6 耐食電線への張替作業

今回開発した耐食電線は、黒部川水系で発電した電気を関西方面に送電する275kV大黒部幹線の一部の区間に2012年に初めて採用されました。本工事では、従来電線の張替方法と全く同じ工法で問題なく施工することが確認できました(図6)。耐食電線はその後も海岸部付近など比較的腐食の進展が早い箇所を中心に採用されています。さらに、国内の他電力会社からも耐食性能が認められ、当社以外でも採用箇所が増えており、2017年9月時点での適用総長は日本全国で1,678kmに達しています。

今後の目標

今回、従来電線(ACSR/AC)の性能向上にターゲットを絞って耐食電線を開発しました。今後は、本技術を参考にし、他の線種や電線付属品類の耐食性を向上させることで、設備の信頼性向上およびトータルコストの低減を図っていきたいと思います。

学生へのメッセージ

今回の研究開発では、アルミ合金比率を最終決定するまでに多くの試行錯誤がありましたが、実験データをよく考察して次のアクションを立案し、そしてまた実験を繰り返すというプロセスは、取り組みテーマが違っても学生時代の課題研究の経験が活きていると思います。学生の皆さまは、今後、色々なテーマの課題研究に取り組まれることと思いますが、社会に出るとその経験を活かす場面があると思いますので、様々な分野に興味を持って果敢にチャレンジしていただきたいです。

また、今回、材料面から新たなものづくりに関わることができ、さらに自らが携わった開発品が実際に製品として鉄塔に架線され、今後数十年間にもわたり電力の安定供給に貢献していくであろう姿を見ると感慨深いものがありました。電気工学は社会インフラの根幹を担っていると言っても過言ではありません。皆さんと一緒に電気工学分野の発展や明るい未来に向けて貢献することができればとても嬉しく思います。今後の皆さまのご活躍を期待しております。