vol.12 東芝エネルギーシステムズ株式会社 四戸 康太さん

2021年1月29日掲載

開発者

四戸 康太(しのへ こうた)

[現在の所属]東芝エネルギーシステムズ株式会社 浜川崎工場 開閉装置部

[略歴]

- 2007年

- 東北大学 工学部 電気工学科 卒業

- 2009年

- 東北大学大学院 電気通信工学専攻 修士課程 修了

- 2009年

- 株式会社東芝 入社 浜川崎工場 開閉装置部所属

- 2017年

はじめに

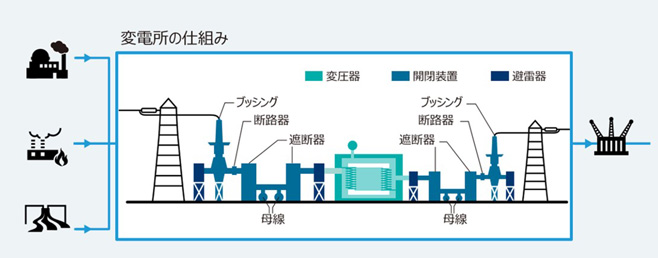

ガス絶縁開閉装置(以下、GIS|Gas Insulated Switchgear)とは、遮断器や断路器などの変電所に付随する開閉装置を、絶縁性の高い六フッ化硫黄(以下、SF6)ガスを充填した密閉金属製容器に収納した設備のことで、送電回路の切換えや事故時に事故区間を切り離し、停電箇所を最小化するなどの役割を担っており、電力の安定供給に必要不可欠なシステムとして、変電所などに設置されています。SF6ガスを使用しない気中絶縁開閉装置(以下、AIS|Air Insulated Switchgear)と比べてコンパクトに設置できるため、変電所などの敷地を大幅に縮小することが可能で、日本では24kVから550kVまで幅広い電圧階級で使用されています。

図1 変電所の仕組み

機器の老朽化や、敷地や保守人員の削減のためAISからGISへの更新を検討するお客様が増えているものの、更新にかかるコストや更新時の工事期間の長さが課題となっていました。こうした背景から、当社ではお客様のニーズである「導入コストの削減」「工事期間の短縮」に着目し、550kV級では世界初となるトレーラーでの一回線のメインユニットの一体輸送を可能にした550kVGISを開発しましたので、ご紹介します。

従来形550kVGISに対する課題

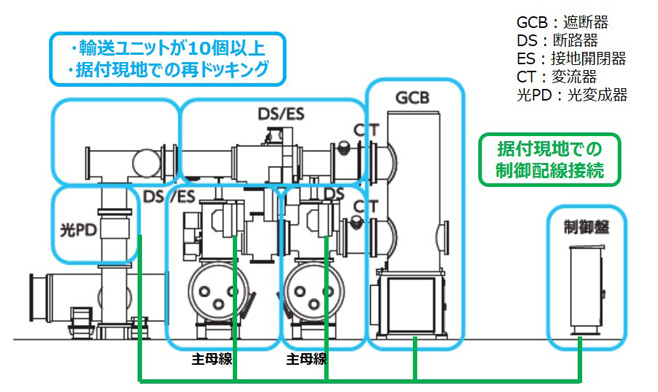

図1に当社製の従来形550kV GISを示します。工場で組立・試験を実施したGISは、構成ユニットの大きさから、一旦遮断器や断路器・接地開閉器などの構成ユニットを輸送可能な10個以上のユニットに分割して輸送を行い、据付現地であらためて各ユニットの再ドッキング作業を行っていました。このため、再ドッキングとガス区画の開放・ガス再密封ならびに、各ユニット間の制御配線接続と、これら現地施工部分の試験・検査の作業により、据付工期が長期化するのが大きな課題となっていました。

図2 従来形550kVGISの構成

一体輸送実現に向けた新形550kVGISの開発

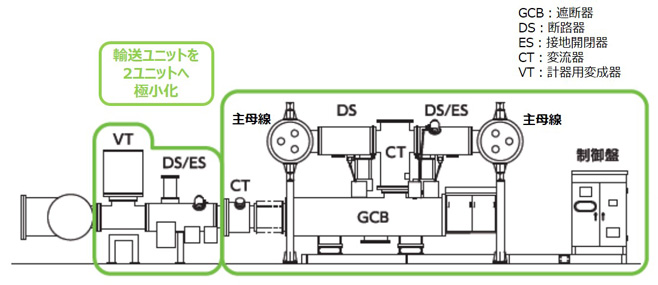

お客様のニーズである「導入コストの削減」「工事期間の短縮」を満足するためには、GISの輸送ユニット数の極小化、すなわち一回線ユニットの一体輸送の実現が不可欠であると考え、図3に示す新形器の開発に着手しました。以下に、新形器に適用した技術のポイントを紹介します。

図3 新形550kVGISの構成

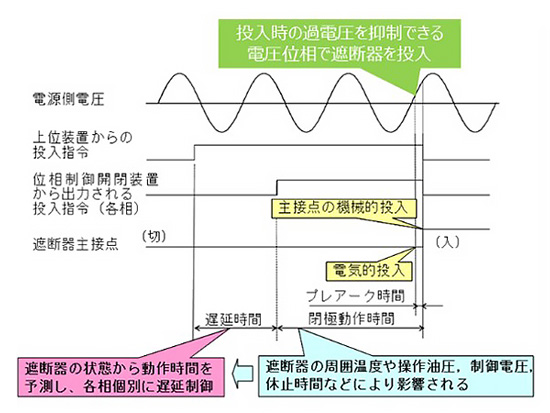

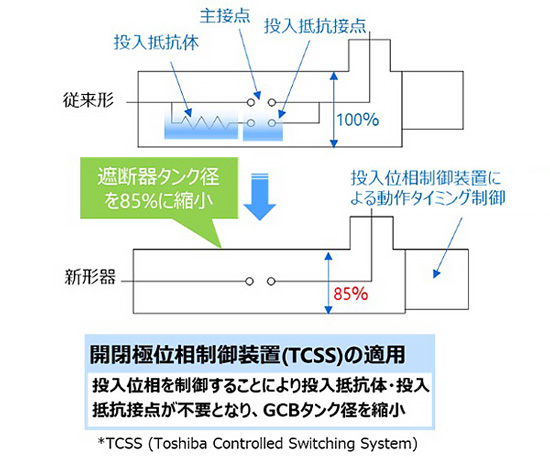

1. 遮断器タンクの縮小化

一体輸送を実現する上で遮断器の小形化・軽量化が大きなポイントでした。従来は、遮断器を高速で閉じた際に発生する過電圧を抑えるため、遮断器タンク内の主接点と並列に設けた投入抵抗接点を用いていましたが、新形器ではその代わりに遮断器が動くタイミングを細かく制御して過電圧を抑えることができる開閉極位相制御装置(TCSS|Toshiba Controlled Switching System)を採用しました。図4に示すように、TCSSを採用することで遮断器の状態から動作時間を予測し、投入時の過電圧を抑制できる電圧位相を狙って投入することができるため、遮断器ガスタンク内の投入抵抗接点の省略が可能となり、ガスタンク径を従来の85%に縮小しました。

図4 遮断器の投入位相制御によるガスタンクの縮小化

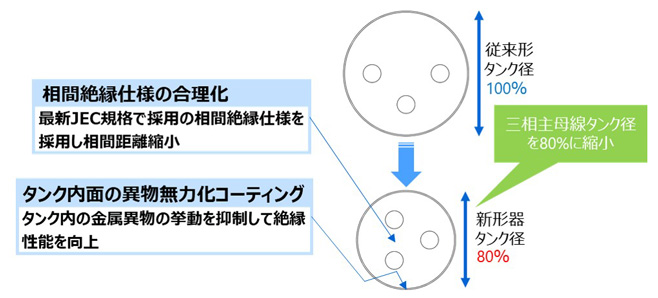

2. 主母線タンクの縮小化

GISはシャープペンシルの芯程度の小さな金属異物がタンク内に存在しただけでも、絶縁性能を脅かされるぐらい繊細な機器です。電気をかけると金属異物が動き出し絶縁破壊に至るなどの大きな問題となることがありますが、この異物の動きを抑える効果のあるガスタンク内面コーティングを新規開発しました。これに加えて、最新のガス絶縁開閉装置規格(JEC-2350:2016)に反映された合理化した相間絶縁仕様を採用することで、図5に示すように主母線タンクに内蔵する導体の相間・対地絶縁距離の縮小化を図り、タンク径を従来の80%に縮小しました。

図5 三相主母線ガスタンクの縮小化

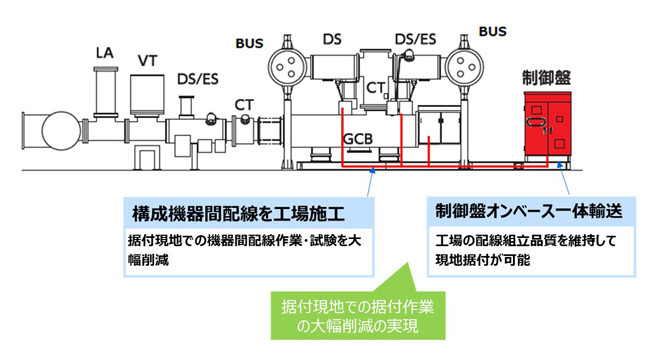

3. GIS用制御盤の一体輸送化

従来形ではGISを制御する制御盤、および各構成ユニットは個別に輸送され、据付現地にて制御盤-ユニット間の制御配線接続を実施していました。この配線作業は据付工期全体の約3分の1を占めており、工期短縮のネックとなっていましたが、構成ユニットを軽量化・小形化したことで、GISユニットと制御盤の一体輸送をも可能としました。これにより、あらかじめ工場にて各構成ユニットとの制御配線接続と各種試験を実施することができ、据付現地での配線作業を従来の30%に大幅削減しました。

図6 GIS用制御盤の一体輸送

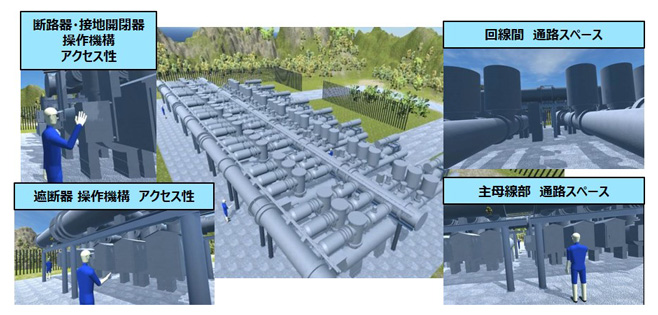

VR(バーチャルリアリティ)によるメンテナンス性評価

GISを一体輸送としたことによるメンテナンス性への影響を評価するため、3Dイメージを用いたVRにより各構成ユニットへのアクセス性、機器の操作性、通路スペースなどの確認を行っています。VR上で実変電所を模擬することが可能となるため、メンテナンス性の評価や問題点の洗い出しを高精度に実施することができます。VRはお客様にも使用していただいており、設計段階からお客様からのご要望・ご意見を製品に反映することで、メンテナンス性の向上を図っています。

図7 実変電所を模擬したVRによるメンテナンス性評価

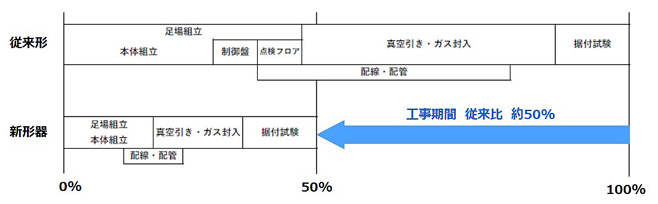

新形550kVGIS適用の成果

図9に示すとおり、一回線一体ユニットのトレーラー輸送の実現により、据付現地でのドッキング作業やガス封入作業、配線作業を大幅削減し、工事期間を従来形と比較して約50%に短縮することができました。併せて、現地作業を最小化したことで、工場で確認した組立品質を保った高品質のGISを据付することが可能となり、電力系統の基幹をなす重要な装置である550kVGISの一層の信頼性向上に貢献しました。

図8 550kVGIS一回線一体輸送姿

図9 据付工期の短縮化

今後の目標

お客様からはランニングコストの削減のため、据付後のメンテナンス作業の簡略化を要望されており、現在はデジタル化によるメンテナンスのさらなる効率化、省力化に取り組んでいます。機器の診断をデジタル化できれば、今までマニュアルを持って点検をしていたのがタッチパネルひとつで済むようになり、AR(オーグメンテッド・リアリティ)で見ると制御盤に文字が出て操作を促すなど、誰もが簡単に作業を行うことができます。さらに、蓄積された診断データを活用することで機器の異常発生を未然に防ぐなど、GISの信頼性向上にも取り組んでいく予定です。

学生へのメッセージ

GISには電気工学のみならず、機械工学、材料工学、熱工学、流体工学など様々な分野の技術が盛り込まれています。私は電気工学出身ですが、今回の開発では専門分野とは異なる分野の知識が必要とされ、最初は思うように設計を進めることができず、とても苦労しました。開発器の性能検証試験では、所望の性能を満足しない、途中で機器が故障するなど多くの失敗をしました。しかし、ベテランの方々から様々なアドバイスやサポートをいただきながら、専門外のことを自分なりに考え、勉強し、試行錯誤を繰り返したことによって、新たに学んだことが元々持っていた電気工学の知識とリンクして新たな知見となり、この開発を通じて技術者として大きく成長できたと思います。また、自分1人では解決できなかった課題をチームとして取り組むことで実現できたということを経験し、チームの力は偉大なものだなということを実感しました。

自分の専門分野を深く、極めることはとても大切なことであり、すばらしいことだと思います。学生の皆様にお伝えしたいことは、自分を大きく成長させてくれるものは意外と自分の目の向いていない方向にあることが多く、殻を破って大きく成長するためには自分の専門分野とは違うことも勉強し、広い視野を持つことが必要だということです。また、1人でできることは限られており、チームとして取り組むことでその力は単なる足し算ではなく何倍にもなるので、困ったときは1人で抱え込まずにいろんな人に相談してみてください。

好き嫌いをせず、今は関係ないと思うことにも挑戦し、またいろんな人と関わりながら将来の可能性を広げていただけるととても嬉しく思います。

海外のお客様からも日本の製品は技術力が高く、高品質ですばらしいとの評価をいただいており、今後世界に誇れる製品を”チームジャパン”として一緒に生み出し、発信していきましょう。

皆様のご活躍、ご発展を楽しみにしております。